技術開発(設備)部門

『既存設備の活用・生産性向上』、『新商品ラインの検討』、『省人化』、『CO2、用水削減対策』、『AI、DXの推進』など、多岐に渡り検討を進めています。

工場併設型の利点を活かし、実製造ラインでのテストや試作機の持込み検証など、現場直結型の研究開発を行っています。また、大学や官庁、県などの公的な研究機関とも活発に連携を取りながら進めています。

省エネ、環境対策

加工事業本部のCO2削減対策の推進(省エネ投資 など)

メガソーラーの導入

持続可能な地球環境への貢献として、2030年までにCO2排出量を2013年度比で46%削減を目標に掲げています。加工事業本部では太陽光パネルによる発電を推奨しています。工場の屋根を利用した小規模から、隣接地を利用したメガソーラーの導入まで推進しています。

用水、廃棄物削減の検討

廃プラスチック減容化装置の導入

持続可能な地球環境への貢献として、2030年までに廃棄物排出量を2019年度比で原単位5%削減を目標に掲げています。廃棄されるプラスチックを破砕・洗浄・脱水を行えるシステムを導入し、廃棄物からリサイクル可能な素材に変換出来る装置を導入し、工場から排出する廃棄物量の削減を実施しています。

新技術への挑戦(AI検査、DX推進)

AI検査を用いた獣毛、骨(硬骨、軟骨)の除去

検品業務におけるAI画像識別技術の活用

製品や原料の検品にAIを活用した原料検査装置を導入し運用を開始しました。AIによる画像識別・検査を行う事で検品精度の向上だけでなく、検品作業者の作業負荷軽減に努めています。またAIの学習方法を変更する事により、さまざまな異物検査パターンで判定する事が可能になり、高精度な検査が可能になっています。

スマートファクトリーの推進(電子帳票、製造視える化)

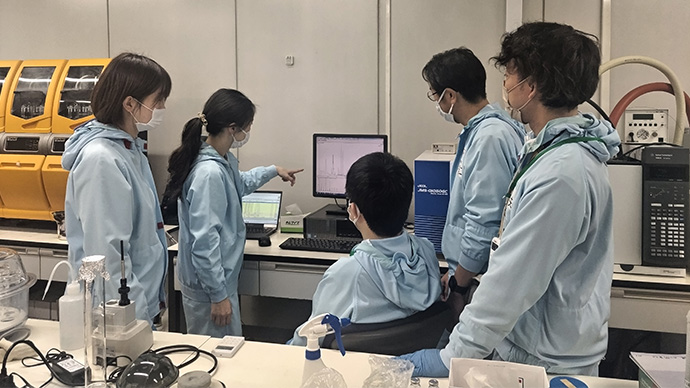

電子帳票システムの活用

帳票記入・管理を紙媒体からタブレット入力に移行しています。電子帳票システムを導入し、タブレットに直接データを入力する事で、データを再入力する際の転記リスクの防止、紙媒体のファイリング時間・スペースを削減しています。また入力されたデータを活用して製造DXの推進にも着手しています。